在薄膜生产领域,0.05mm的微小瑕疵就可能导致整批产品报废,给企业带来巨额经济损失,这已是行业共识。传统人工检测受限于10-30米/分钟的检测速度、0.1mm以上的识别极限,再加上疲劳作业、主观判断差异等问题,漏检率居高不下,既无法适配最高600米/分钟的现代高速生产线,也难以满足高端薄膜的品质管控要求。 无锡光合作为表面瑕疵检测领域的专业服务商,自主研发的表面瑕疵检测系统,以“微米级精度、超高速效率、全流程赋能”为核心,从技术、效率、成本三大维度破解行业痛点,成为薄膜企业实现“减员降废”“提质增效”的核心利器。

核心技术突破:三大核心优势直击行业痛点

无锡光合表面瑕疵检测系统的核心价值,源于对薄膜检测场景的深度适配和技术创新,其优势覆盖检测精度、效率、成本全链条,完全适配现代薄膜生产需求:

1. 检测精度达微米级,缺陷识别准确率99.9%+

系统融合先进光学成像技术与AI深度学习双引擎,可精准捕捉0.05mm级别的微小缺陷,涵盖黑点、白点、针孔、划伤、折皱、漏涂、未涂硅点等12类常见问题。

定制光源技术通过特殊光路设计,在薄膜表面形成锐利明暗交界带,让伤痕类瑕疵呈现2.5D立体效果,大幅提升缺陷辨识度;

线扫相机组(透射+反射双工位)搭配定制高清晰镜头,实现100%全幅宽覆盖,哪怕是超4000mm幅宽的薄膜,边缘区域的微小擦伤也无检测盲区。

2. 超高速实时检测,适配600米/分钟生产线

系统采用分布式运算架构,多线程并行处理图像数据,检测速度最高可达600米/分钟,实现“边生产边检测”,完全不拖慢生产节奏。

对比人工检测1小时的工作量,系统仅需1分钟即可完成,且24小时不间断运行,避免人工轮班带来的效率波动;

针对不同幅宽薄膜(从常规幅宽到1750mm超宽幅)均能定制适配方案,超宽幅薄膜也能实时分析缺陷,无需停机等待。

3. 全生命周期降本,告别人工依赖与废品损耗

系统一次投入即可长期稳定运行,从废品损失、耗材支出两方面实现成本优化:

提前识别微小瑕疵并触发预警,帮助企业及时调整生产参数,避免整批产品报废,多数企业年节省废品损失数百万元;

核心光源寿命≥50000小时,搭配自动风冷降温系统,5年超长亮度衰减周期,大幅降低耗材更换成本。

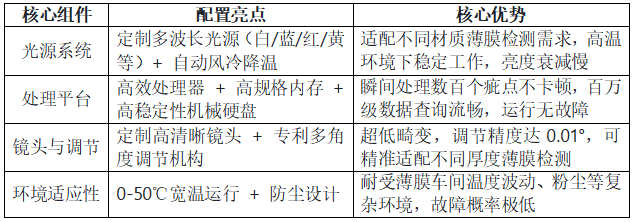

硬核配置支撑:稳定可靠适配复杂生产环境

一套检测系统的长期价值,离不开扎实的硬件与软件支撑。无锡光合表面瑕疵检测系统在核心组件上层层把关,确保在薄膜车间复杂环境中稳定运行:

系统操作界面设计贴合生产场景,左侧表格实时显示瑕疵类型、坐标、面积,右侧实时影像与缺陷缩略图联动,数据一目了然,工人无需专业培训即可快速上手。

不止于“检测”:全流程赋能生产优化

无锡光合表面瑕疵检测系统的价值,远不止于“找出瑕疵”,更通过数据化、智能化功能为生产决策提供支撑:

实时报警与精准定位:检测到瑕疵立即触发声光报警,在“缺陷坐标地图”标记位置(精确到米数),工作人员快速处理,避免批量瑕疵产生;

自动生成追溯报表:系统自动统计缺陷类型、数量、位置,生成可视化图表,既省去人工记录成本,又能反向溯源生产问题,助力工艺优化;

终身适配升级:提供终身软件优化服务,企业新增检测需求可快速响应,确保系统持续适配生产线升级与产品迭代。

售后保障:让企业买得放心、用得安心

为确保系统长期稳定运行,无锡光合建立了全周期服务体系:

质保保障:所有部件 12 个月内发生问题,免费更换维修。 系统软件终身维护;

运维服务:设备进厂日起,公司派人现场实行操作培训、维护培训、机器维修培训。定期公司将派人上门进行设备维护,每年一次正常办公时间内进行的例行维护检查。设备故障 3 小时内响应,远程解决,需现场维护,48 小时人员到位服务,不影响生产进度;

定制支持:针对透明膜、功能性薄膜、锂电池隔膜、光伏薄膜等不同产品特性,量身打造专属检测方案,确保适配性与检测效果。

在薄膜行业竞争进入“微米级”精度较量的当下,无锡光合表面瑕疵检测系统以技术为核心、以案例为佐证、以服务为支撑,帮助企业守住品质底线、降低运营成本、优化生产流程。如果您正面临检测效率低、瑕疵漏检、成本高企等问题,不妨联系我们,获取专属薄膜瑕疵检测解决方案,让每一米薄膜都实现“零瑕疵”出厂。