针对高电压低电流(HVLP)铜箔生产中微小缺陷(孔洞、氧化点等)引发的PCB性能隐患,本文提出基于AI工业视觉的在线表面瑕疵检测系统。该系统集成60倍感光高分辨率相机、自适应LED光源及IQD-Fast深度学习算法,实现对任意幅宽铜箔在高速下的双面实时检测(精度达微米级)。通过灰度差多维分析,100%识别划痕/颗粒物等缺陷,并结合远程数据库与缺陷定位标识技术优化生产决策。相较传统方法,检测效率提升300%且零接触损伤,为5G/AI电子制造提供质量保障。

High Voltage Low Profile(HVLP)铜箔作为印刷电路板(PCB)的核心材料,以其0.6微米以下的表面粗糙度和卓越的物理性能(如高硬度、平滑粗化面、高热稳定性及厚度均匀性),在高频电子应用中扮演着关键角色。它在AI加速器、5G通信设备和网络基板材料中能显著降低信号损失,确保卓越的导电性和机械强度。然而,铜箔生产过程中出现的微小缺陷——如孔洞、裂纹、划痕、氧化点、凹凸点、黄点和黑点——虽尺寸细微,却威胁着产品的耐腐蚀性、机械强度及整体性能,可能导致PCB故障和电子产品寿命缩短。随着电子信息产业对铜箔需求的激增,传统人工检测方法因主观性强、分辨率低、速度慢和易漏检误检等问题,无法满足现代工业化生产需求。为此,表面瑕疵在线检测技术作为先进的智能化解决方案,已被证明能高效、精准地识别和处理这些缺陷。

系统技术架构与优势

表面瑕疵在线检测系统采用AI驱动的工业视觉技术,实现非破坏性检测。其核心基于高分辨率线扫描相机和AI软件集成。在检测过程中,工业视觉相机对被检测铜箔拍照,通过信号处理板卡对图像进行预处理,然后交由AI算法进行多维度特征分析(如灰度差、尺寸、面积、位置、角度等)。这套系统能精确识别微小瑕疵(如划痕、孔洞、颗粒物和粗糙度异常),并进行量化分析。系统主要组件包括:

高分辨率相机:支持万兆光纤接口和GenICam协议,便于集成;频谱感光强度达到传统工业相机的60倍;配备完善的平场校正和镜头阴影校正功能,可自动回馈调整,专为工业环境设计,无需重复校正。

高精度线扫描镜头:以高分辨率和高精度著称,确保图像清晰细腻;突出畸变控制能力,保证画面真实性;焦距范围广泛(从微距到远摄),适应多样化检测需求。

超亮LED线性光源:提供多种波长选择(白色、蓝色、红色、黄色等),配合自动风冷降温系统,在高温环境下维持5年超长亮度衰减周期;改良的光学镜设计实现均匀成像和高亮度输出,为铜箔表面瑕疵的精确捕捉奠定基础。

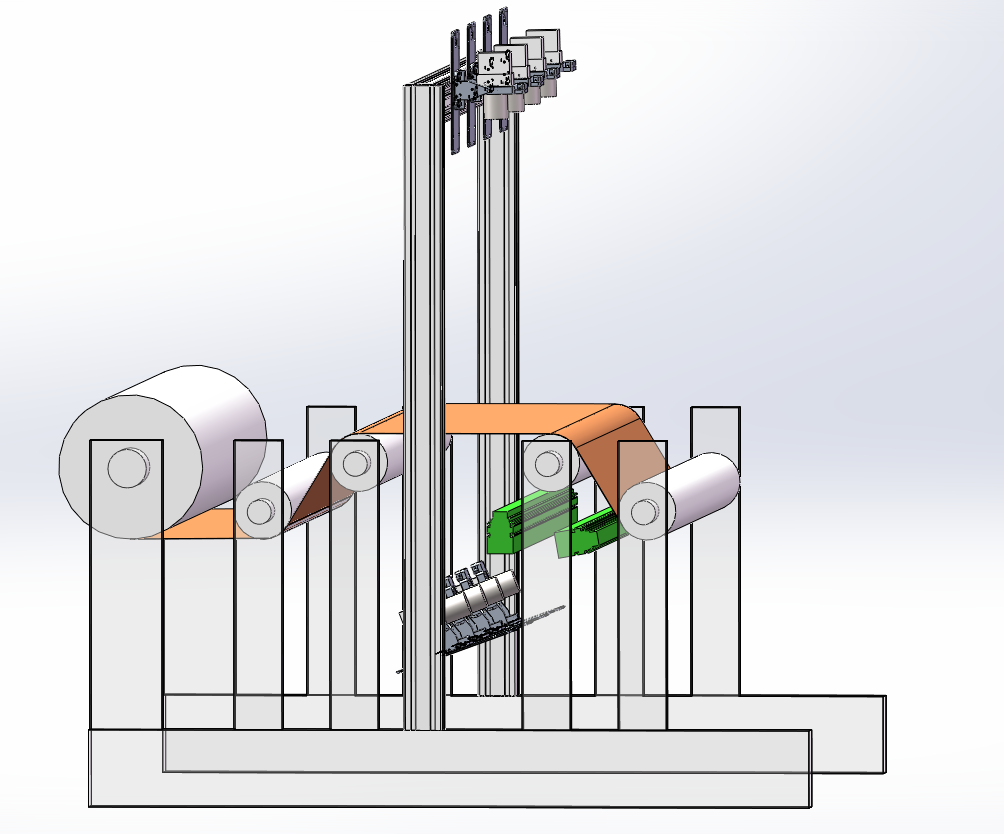

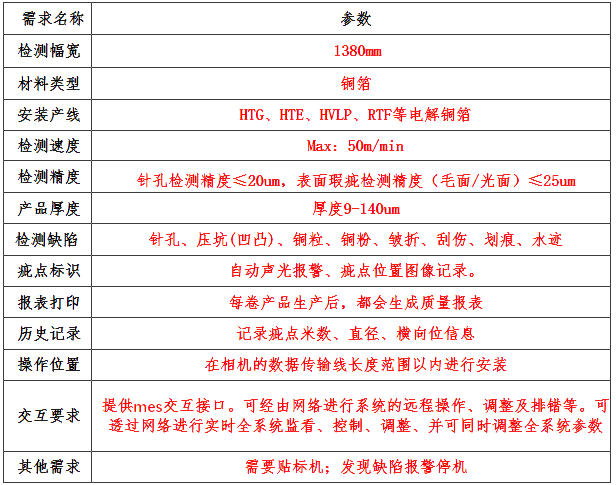

系统整体架构采用模块化设计,包括正面检测相机组和反面检测相机组(每组均配备多套高精度线扫相机),确保对铜箔正反两面进行全方位覆盖。以下是山东某客户基本需求参数:

检测工艺流程与原理

在高速生产线环境中,HVLP铜箔检测遵循标准化流程:系统启动时,超亮LED工业线源以特定波长投射到产品表面,工业相机实时拍摄扫描图像。所得图像通过IQD-Fast图像算法处理,利用瑕疵与正常区域间的灰阶差异进行识别。深度学习模型事先采集的缺陷库(包含各类瑕疵特征),实现实时在线检测、分类和处置—AI分析识别缺陷、统计位置和尺寸,并触发后续动作(如报警)。这一数字化流程不仅规避了人工主观性,还确保100%瑕疵检出率。

系统优势与现代应用价值

表面瑕疵在线检测技术相较于传统方法,展现出革命性优势:

高速与非接触式操作:支持实时高速检测,大幅提升效率(与传统方法相比,速度提升300%以上),非接触式检测避免样品损伤,保证铜箔完整性。

精准度高与数据库管理:100%检出瑕疵点(如氧化点或裂纹),并通过远程数据库记录每卷铜箔的质量数据(包括缺陷大小、位置统计),便于后续离线分析、质量追溯和生产工艺优化。

智能定位与自动化:基于GPS的定位标识功能自动打印缺陷统计标签,贴附于产品卷面,简化下游评级过程;当检测到瑕疵时,系统触发声光报警或I/O连锁输出,及时响应。

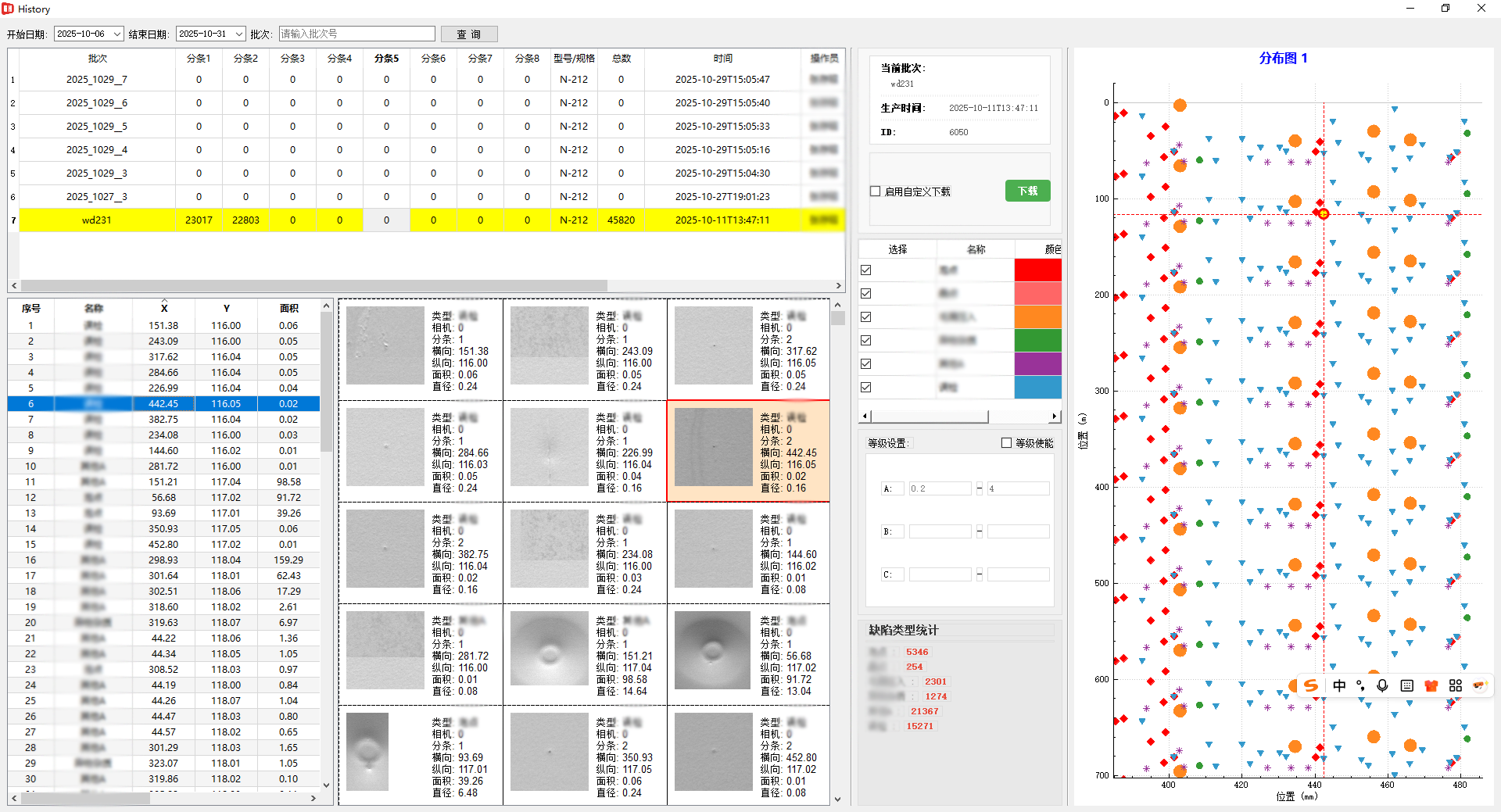

报表驱动决策:生成EXCEL、PDF等格式的缺陷明细报表,支持打印和存档,为生产流程优化和质量管理提供数据支撑,例如在分切环节精准分配不同质量要求的用途。如图为本系统历史记录页面:

在数字化与智能化趋势下,这项便捷、快速、高精度的检测技术显著提升了铜箔生产的现代化水平。它不仅是保障HVLP铜箔质量、优化PCB性能的关键工具,还在电子制造行业中推动可持续生产(减少材料浪费),助力5G、AI等前沿技术发展。