在高分子薄膜的生产流程中,“晶点”(或称“鱼眼”)堪称棘手的视觉缺陷。它们常以肉眼可辨的小斑点、颗粒状物质,或是局部透光异常区域的形态存在。这些缺陷不仅会使成品外观大打折扣、等级降低,更可能导致下游的印刷、镀膜等后续工序受阻。不少生产人员遇到这类问题时,往往陷入无从分析、难以管控的困境。接下来,将从三个维度深入剖析:晶点的本质,实际生产中,如何科学分析晶点成因,在工程实践里,怎样系统性地预防晶点。

晶点的本质与分类

人们对 “晶点” 的认知常常存在偏差。很多人想当然地认为 “晶点就是聚合物冷却时形成的结晶”,但这一说法并不全面。实际上,“晶点” 并非特定的材料结构,而是一种光学性质不连续、肉眼可见的局部异常现象。其成因既可能与材料本身相关,也可能由外来异物引发,也就是说,“晶点” 是一种现象,而非具体物质。

从结构特征来看,晶点可分为两大类:

• 有核晶点:这类晶点存在明显的核心物质,周围环绕着因核心影响而形成的异常结构。核心可能是未充分分散的添加剂颗粒(如 TiO₂、SiO₂等填料)、设备磨损产生的金属碎屑,或是环境中的灰尘纤维等异物。周围的异常结构则多为聚合物因核心诱导而产生的局部结晶、交联或取向变化。其特点是在显微镜下能清晰看到中心的核心物质,且核心与周围基体的成分存在显著差异,核心区域往往颜色更深或反光特性异常。

• 无核晶点:不存在明显的核心物质,主要由聚合物自身的结构异常导致。可能是局部熔融不充分形成的未熔粒、高分子链交联或热降解产生的凝胶粒,也可能是配方中助剂、树脂等分布不均造成的局部屈光差异,或是流延、拉伸过程中出现的微结构畸变。这类晶点的成分与基体基本一致,在显微镜下多呈半透明状,折光性较强,在偏光条件下可能呈现双折射现象,提示存在有序结构。

晶点的科学分析方法

遇到晶点问题时,切忌凭经验主观臆断,而应遵循系统性的分析流程,薄膜行业从业者可参考以下步骤:

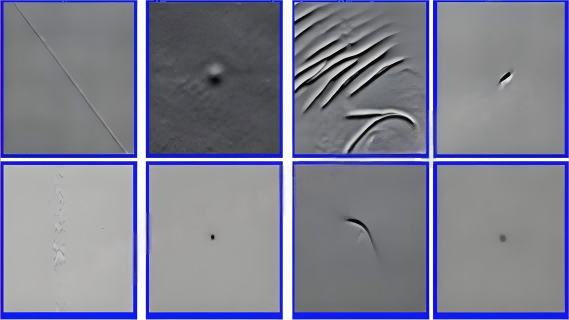

1. 光学显微观察:借助普通光学显微镜和偏光显微镜(POM),先观察晶点的整体形态。重点关注是否存在核心物质,晶点与周围基体的颜色差异,是否有规则边界、尖锐轮廓或凸起,以及在偏光条件下是否出现彩色双折射纹,这些特征能帮助初步判断晶点类型。

2. DSC 热分析:使用差示扫描量热仪(DSC),分别从晶点区域和无缺陷区域取样分析。若有新的熔点出现,可能是有核晶点中的未熔核心或无核晶点中的未熔粒、结晶体;出现过冷结晶峰,可能提示局部结构或配方异常;若两者无明显差异,则需考虑有核晶点中的异物特性或无核晶点中的结构密度差异。

3. 红外 / 拉曼光谱分析:利用 FTIR(傅里叶红外)和拉曼光谱仪,分析晶点区域的官能团组成。若谱图与基体一致,可能是无核晶点的结构问题,如结晶或交联;若出现新的特征峰,则可能是有核晶点中的异物、污染、老化或反应残留,例如羟基 / 羧基峰可能提示材料降解,硅氧 / 金属氧峰可能指向添加剂或无机杂质。

4. 扫描电镜 + 能谱(SEM-EDS):通过扫描电镜在高放大倍率下观察晶点形貌,结合 EDS 能谱分析其元素组成。对于有核晶点,能明确核心物质的元素构成,如 Ca、Ti、Si 等元素可能提示是填料聚集,Fe、Cr、Ni 等元素则可能是设备磨损碎片;对于无核晶点,能判断是否存在成分上的细微差异,辅助确认是否为结构密度异常。

5. 三维形貌测量:运用激光共聚焦显微镜、AFM、白光干涉仪等设备,判断晶点是否导致局部厚度异常或粗糙度变化。这在光学膜、手机膜等对表面均匀性要求极高的产品中尤为重要,也能帮助确定晶点是否穿透薄膜。

6. 结合工艺数据溯源:梳理螺杆温度、剪切速度、停留时间等工艺参数,熔体压力波动、过滤系统清洁频次等设备运行数据,以及原料批次变化、添加剂添加顺序、现场洁净度等生产环境信息。很多晶点问题是参数匹配失衡所致,如过滤器精度下降时,有核晶点中的异物更易残留;挤出温度与配方剪切敏感性不匹配,可能催生无核晶点中的胶粒。

在整个分析过程中,视觉检测(表面缺陷检测系统)发挥着不可替代的作用。它如同高精度的 “监测眼”,能实时捕捉薄膜表面的晶点,通过高清成像和智能算法,快速确定晶点的位置、大小、数量以及是否有核等关键信息,为后续分析提供精准数据。相比人工检测,它不仅效率更高,还能避免因疲劳或主观判断造成的漏检、误检,让分析过程更具科学性和可靠性。

系统性防止晶点问题的措施

控制晶点需从 “发生端” 和 “流出端” 双向发力:

• “发生端” 源头控制:确保过滤系统精度达标,根据生产需求选用合适网目并定期更换,减少有核晶点中异物的来源;彻底清洁螺杆,避免死角积碳形成无核晶点中的胶粒;严格原料入库检验,关注批次的稳定性和杂质含量;优化配方,减少易诱导结晶的组分,选用剪切稳定性好的助剂,降低无核晶点产生风险;保证添加剂充分分散,采用高转速预混或母粒添加方式,避免有核晶点中的填料聚集;提升生产环境洁净度,加强薄膜吹胀区的防尘和静电控制,减少有核晶点的异物污染。

• “流出端” 拦截机制:安装熔体过滤系统(双柱切换、压差报警),进一步拦截可能产生晶点的杂质;利用在线视觉检测系统实时监测晶点密度,一旦超标立即报警并剔除不合格品;对成品进行偏光检查或灯检,严格把控外观质量;发现问题及时封存相关批次,追溯源头并记录;建立 “晶点档案”,详细记录晶点的类型、发生频率、位置、尺寸及关联批次等信息,为后续改进提供依据。

视觉检测在晶点预防中的作用至关重要。在生产过程中,它能实时监测薄膜表面,一旦发现有核或无核晶点的数量、大小超过设定阈值,立即发出警报,便于操作人员及时调整工艺参数,在 “流出端” 有效拦截不合格品,防止其流入下游环节。同时,其积累的大量晶点数据,能为 “发生端” 的源头控制提供有力支撑,帮助企业精准找到生产工艺中导致不同类型晶点产生的关键环节,从而进行针对性优化,从根本上降低晶点出现的概率。

晶点问题看似简单,实则背后成因复杂,涉及材料特性、工艺参数、设备状态和生产环境等多个方面。无论是有核晶点还是无核晶点,解决它们的过程都是对整个生产工艺系统协同性的考验。只有准确把握晶点的本质与分类,掌握科学的分析方法,并充分发挥视觉检测等先进技术的作用,才能从容应对晶点问题,将其有效控制,提升高分子薄膜的产品质量。